Анализ спинодального распада и упрочнения с использованием анализа наноатомного масштаба. 1 кредит

Подобно тому, как одна сторона качелей поднимается, а другая опускается, в сфере металлических материалов «прочность» и «удлинение» обычно конфликтуют друг с другом. Однако совместная команда POSTECH и Северо-Западного университета недавно представила революционную технологию, улучшающую оба свойства.

Исследовательская группа, состоящая из профессора Хён Соп Кима из Высшего института технологии черных и экологических материалов и факультета материаловедения и инженерии, профессора Юн-Ук Хо из Высшего института технологии черных и экологических материалов и доктора философии. кандидат Хёджин Пак с факультета материаловедения и инженерии POSTECH сотрудничал с доктором Фарахназом Хафтлангом с факультета материаловедения и инженерии Северо-Западного университета.

Вместе они решили давнюю проблему исследований металлов: компромисс между прочностью и удлинением. Их прорыв заключается в разработке сплава, который может похвастаться как высокой прочностью, так и высоким удлинением.

Исследование опубликовано в журнале Природные коммуникации.

Предел текучести — это минимальное напряжение, при котором материал, например металл, начинает деформироваться. Чтобы повысить долговечность материала и структурную безопасность, его предел текучести необходимо увеличить, обычно за счет усиления его микроструктуры «осадками» — мельчайшими частицами, внедренными в металл. Однако в этом процессе осадок часто отличается по структуре от основного металла, что приводит к уменьшению удлинения по мере увеличения прочности. Этот компромисс между «прочностью» и «удлинением» традиционно затруднял одновременное улучшение обоих свойств.

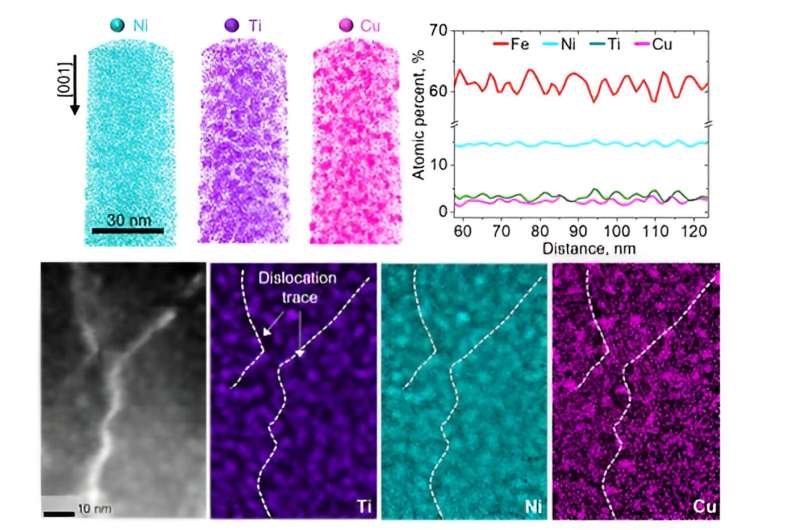

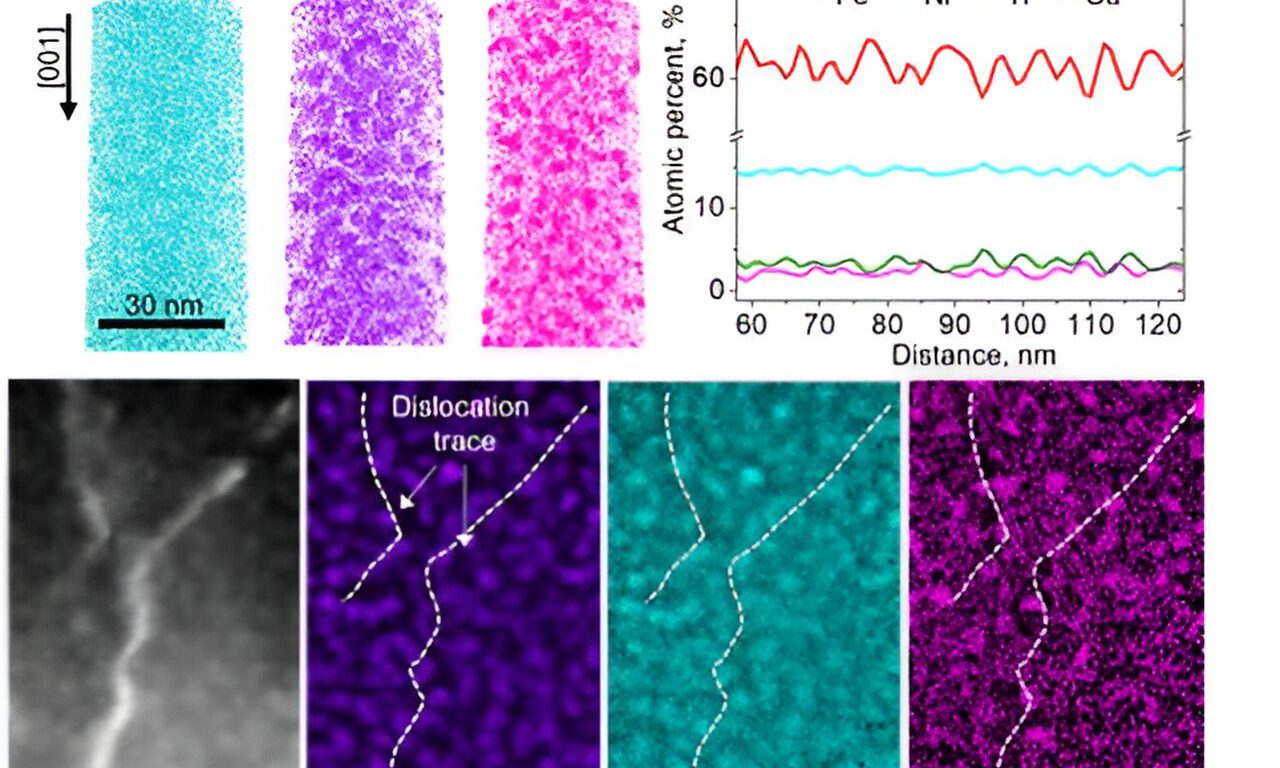

Команда профессора POSTECH Хён Соп Кима представила новый подход к решению этой проблемы, известный как «спинодальный распад». Этот процесс включает в себя самопроизвольное разделение твердого раствора на две отдельные фазы, в результате чего образуются наноразмерные структуры с регулярно расположенными атомами.

В этом исследовании медь (Cu) и алюминий (Al) были добавлены в сплав средней энтропии на основе железа, чтобы вызвать периодический спинодальный распад на наноуровне. Этот процесс привел к спинодальному упрочнению — явлению, которое повышает устойчивость к структурной деформации. Следовательно, полученная микроструктура повышает прочность материала. Получающаяся в результате микроструктура с ее равномерно расположенными элементами эффективно распределяет нагрузку по всему материалу. Такое распределение помогает минимизировать локализованную деформацию, тем самым увеличивая общую прочность при сохранении удлинения.

Эксперименты показали, что сплавы, полученные с использованием метода команды, продемонстрировали превосходную структурную целостность по сравнению с традиционными сплавами, достигнув предела текучести 1,1 ГПа (гигапаскалей). Это представляет собой улучшение на 187% по сравнению со сплавом без спинодального распада. Примечательно, что даже при повышенном пределе текучести сплав сохранял почти такое же удлинение (28,5%), как и раньше. Это усовершенствование обеспечивает как улучшенную прочность, так и удлинение.

Профессор POSTECH Хён Соп Ким отметил: «Мы исследовали механические свойства спинодальных структур в сплавах сложного состава. Наша технология изготовления высокопрочных сплавов с высоким удлинением потенциально может улучшить продукцию в различных отраслях промышленности, включая аэрокосмическую, автомобильную, энергетическую и электронику, делая их легче и долговечнее».

Больше информации:

Хёджин Парк и др., Периодический спинодальный распад в дважды упрочненном среднеэнтропийном сплаве, Природные коммуникации (2024). DOI: 10.1038/s41467-024-50078-6

Предоставлено Пхоханским университетом науки и технологий.

Цитирование : Балансировка качелей: одновременное повышение прочности и удлинения металлических материалов (29 июля 2024 г.), получено 29 июля 2024 г. с https://phys.org/news/2024-07-seesaw-simulentially-strength-elongation-metallic.html.

Этот документ защищен авторским правом. За исключением любых добросовестных сделок в целях частного изучения или исследования, никакая часть не может быть воспроизведена без письменного разрешения. Содержимое предоставлено исключительно в информационных целях.

EUROPEAN UNION

EUROPEAN UNION