Хорошо, быстро, дешево: можно выбрать только два. В повседневной жизни нам часто приходится идти на компромиссы, но для материаловедов компромиссы — это хлеб с маслом их работы. Однако иногда обнаруживается редкий материал-единорог, который позволяет ученым съесть свой пирог.

Исследователи из США разработали новый металлический сплав, который является сверхпрочным и жестким и может сохранять эти свойства как при экстремально низких, так и при высоких температурах. Считается, что достичь этого необычного сочетания свойств практически невозможно.

Новый сплав, состоящий из ниобия, тантала, титана и гафния, хорошо подходит для высокопроизводительных аэрокосмических двигателей и других требовательных технологических применений.

«Эффективность преобразования тепла в электричество или тягу определяется температурой сгорания топлива — чем горячее, тем лучше. Однако рабочая температура ограничена конструкционными материалами, которые должны ее выдерживать», — сказал первый автор Дэвид Кук, доктор философии. студент Национальной лаборатории Лоуренса в Беркли.

«Мы исчерпали возможности дальнейшей оптимизации материалов, которые мы сейчас используем при высоких температурах, и существует большая потребность в новых металлических материалах. Вот в чем многообещает этот сплав».

Беспрецедентная прочность материала

Сплавы создаются путем плавления и смешивания двух или более металлов. Большинство сплавов изготавливаются из основного металла с добавлением в расплавленную смесь других металлов или элементов. Обычная сталь, например, состоит более чем на 99% из железа, а остальная часть — из углерода.

Однако этот новый сплав принадлежит к классу сплавов, известному как тугоплавкие высокоэнтропийные сплавы (RHEA) или среднеэнтропийные сплавы (RMEA). Эти сплавы характеризуются составом почти равных количеств элементов, каждый из которых имеет очень высокие температуры плавления, что придает им некоторые очень интересные свойства.

Обычно RHEA и RMEA известны своей прочностью, но страдают от низкой вязкости разрушения. Поэтому они склонны ломаться под воздействием стресса. Однако этот конкретный сплав (Nb45Ta25Ti15Hf15) разбивает эти ожидания, демонстрируя вязкость разрушения более чем в 25 раз большую, чем типичные сплавы RMEA при комнатной температуре.

Исследователи подвергали сплав воздействию различных температур, проверяя его прочность и ударную вязкость при -196°C (температура жидкого азота), 25°C (комнатная температура) и нескольких повышенных температурах вплоть до ошеломляющих 1200°C. Примечательно, что сплав сохранил свою высокую прочность и сопротивление разрушению во всех условиях испытаний. Ни один другой традиционный материал не обладает такой прочностью.

«Дефект», который добавляет прочности

«Наша команда ранее работала над RHEA и RMEA, и мы обнаружили, что эти материалы очень прочные, но, как правило, обладают чрезвычайно низкой вязкостью разрушения, поэтому мы были шокированы, когда этот сплав продемонстрировал исключительно высокую ударную вязкость», — сказал соавтор, переписывающийся с автором. Пунит Кумар в пресс-релизе.

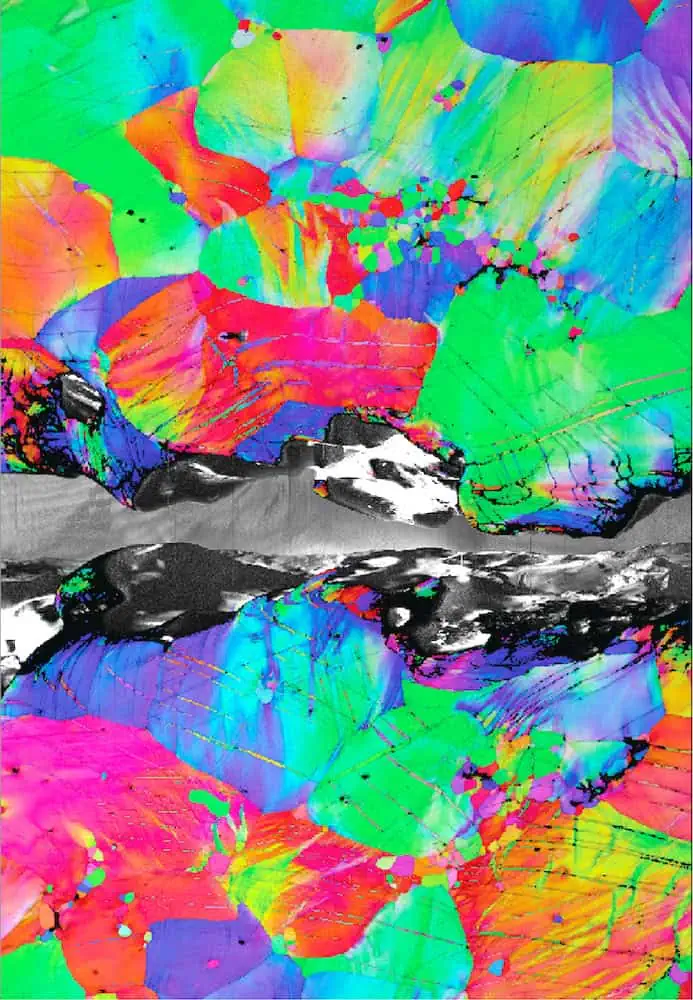

Чтобы понять, почему этот сплав ведет себя так не так, как ожидалось, команда использовала передовые методы визуализации. Примечательно, что они использовали четырехмерную сканирующую трансмиссионную электронную микроскопию (4D-STEM) в Molecular Foundry лаборатории Беркли. Эти исследования показали, что микроструктурный механизм, ответственный за вязкость сплава, включает дефект, известный как полоса излома.

Полосы излома представляют собой резкие изгибы кристаллической решетки, возникающие под напряжением. Обычно они ослабляют материал, облегчая распространение трещин. Однако в этом сплаве изломы не являются «дефектом». Они играют полезную роль, распределяя напряжение и препятствуя распространению трещин, тем самым предотвращая трещины.

«Мы впервые показываем, что при наличии острой трещины между атомами изломы на самом деле сопротивляются распространению трещины, распределяя ущерб от нее, предотвращая разрушение и приводя к чрезвычайно высокой вязкости разрушения», — сказал Кук.

Хотя результаты являются многообещающими, сплав потребует дальнейших исследований и испытаний, прежде чем его можно будет использовать в коммерческих целях, таких как реактивные турбинные двигатели или компоненты космических кораблей, такие как сопло ракетного ускорителя.

Результаты появились в журнале Наука .

Спасибо за ваш отзыв!

EUROPEAN UNION

EUROPEAN UNION