Исследователи из Университета RMIT в Австралии сделали открытие, которое может произвести революцию в производстве во многих отраслях, от аэрокосмической до медицинских имплантатов.

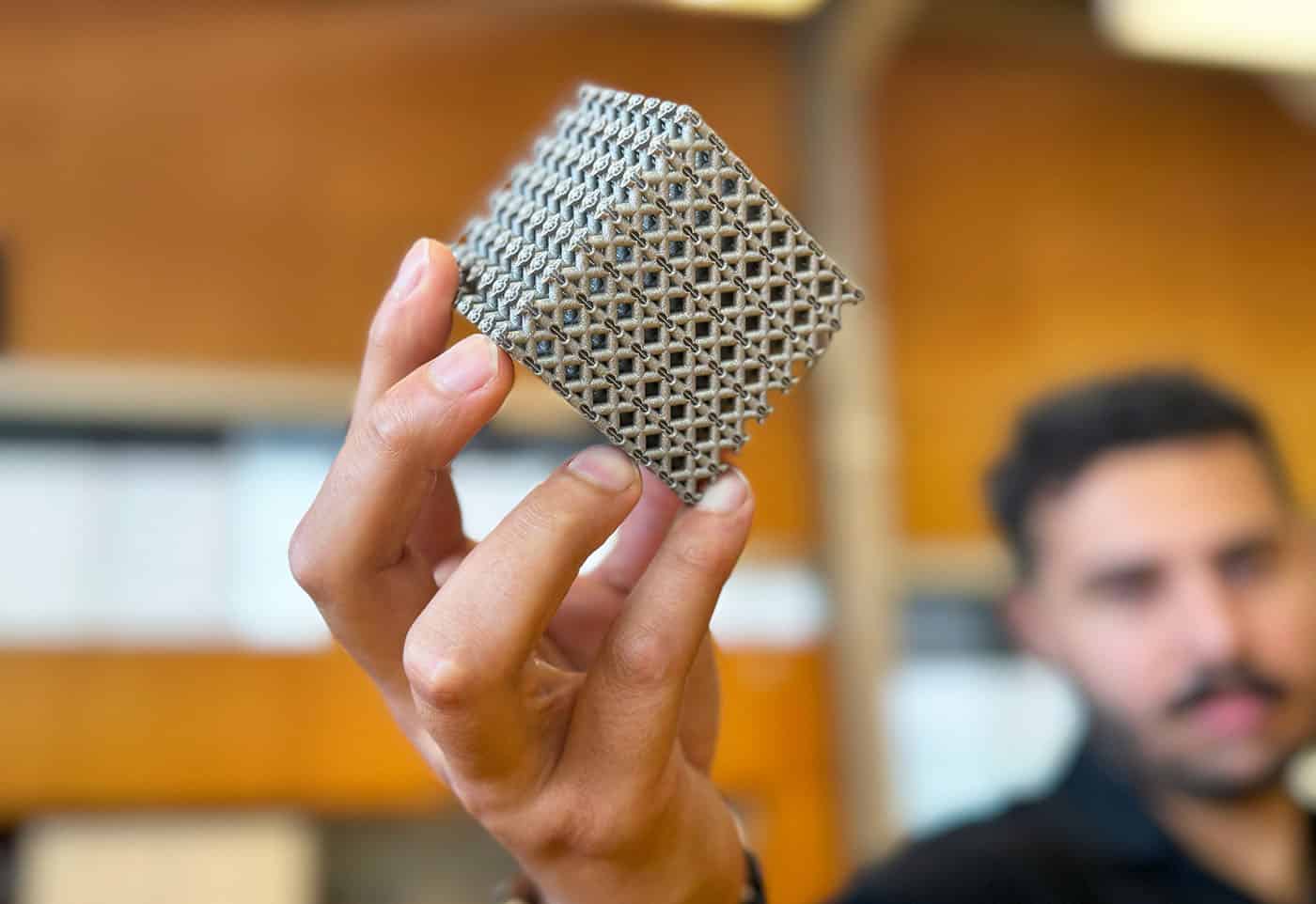

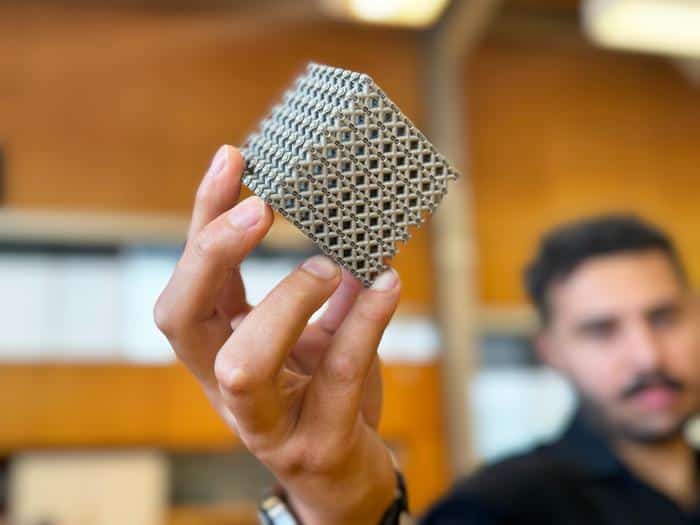

Исследование, опубликованное в журнале Передовые материалы представляет титановый мультитопологический метаматериал с уникальной решетчатой структурой, обеспечивающий соотношение прочности и веса, ранее считавшееся недостижимым как в природе, так и в производстве.

Этот материал, изготовленный с использованием передовых технологий 3D-печати, имеет уровень прочности на 50 % выше, чем у самых прочных сплавов аналогичной плотности, используемых в настоящее время в аэрокосмической отрасли.

«Сверхъестественный» материал

Инновация заключается в сложной решетчатой структуре материала, смоделированной по образцу прочных растений с полыми стеблями и кораллов.

Хотя эти ячеистые структуры созданы природой, проблемы производства и концентрация напряжений внутри полых стоек уже давно затрудняют их воспроизведение в металлах. Это часто приводило к ранним неудачам. Теперь исследователи разработали решетчатую структуру, которая более равномерно распределяет напряжение по материалу посредством точной 3D-печати металлом, что значительно повышает структурную эффективность и прочность материала.

«В идеале напряжение во всех сложных клеточных материалах должно быть равномерно распределено», — сказал профессор RMIT Ма Цянь. «Однако для большинства топологий обычно менее половины материала выдерживает в основном сжимающую нагрузку, в то время как больший объем материала структурно незначителен».

Секрет производства этого метаматериала заключается в процессе, известном как лазерный синтез в порошковом слое (LPBF). Этот метод включает плавление слоев металлического порошка в точные конструкции с использованием мощного лазерного луча, создавая структуры, которые ранее невозможно было изготовить традиционными методами, такими как литье или механическая обработка.

Результатом стал титановый решетчатый куб, который не только превосходит по прочности литой магниевый сплав WE54, но и представляет новую парадигму в проектировании конструкционных материалов. Конструкция с двойной решеткой дополнительно повышает ее прочность, отклоняя любые потенциальные трещины вдоль конструкции, а не позволяя им распространяться через слабые места.

«По сравнению с самым прочным доступным литым магниевым сплавом, который в настоящее время используется в коммерческих целях, требующих высокой прочности и легкого веса, наш титановый метаматериал с сопоставимой плотностью оказался намного прочнее или менее подвержен необратимому изменению формы при сжимающей нагрузке, не говоря уже о том, что он более осуществим. для производства», ведущий автор и доктор философии RMIT. Об этом заявил кандидат Джордан Норонья.

Универсальность и прочность продукта открывают двери для множества применений. От медицинских устройств, таких как костные имплантаты, которые выигрывают от биосовместимости и прочности материала, до компонентов самолетов и ракет, где снижение веса без ущерба для долговечности имеет первостепенное значение.

Этот материал выдерживает температуру до 662 градусов по Фаренгейту (350 градусов по Цельсию). Однако при дальнейшем усовершенствовании потенциал этого материала выдерживать температуры до 1112 градусов по Фаренгейту (600 градусов по Цельсию) также намекает на его применение в более экстремальных условиях, таких как аэрокосмическая промышленность или пожарные дроны.

Хотя этот метаматериал обладает многообещающими качествами, на пути внедрения этой технологии в отрасли могут возникнуть первоначальные препятствия. В большинстве производственных условий специализированный производственный процесс на основе LPBF все еще встречается редко. Однако по мере развития этой технологии, скорее всего, в конечном итоге последует большая доступность и сокращение сроков производства.

«Традиционные производственные процессы непрактичны для изготовления этих сложных металлических метаматериалов, и не у каждого на складе есть машина для лазерной сварки в порошковом слое», — сказал Норонья.

«Однако по мере развития технологии она станет более доступной, а процесс печати станет намного быстрее, что позволит более широкой аудитории внедрять наши высокопрочные мультитопологические метаматериалы в свои компоненты. Важно отметить, что 3D-печать металлом позволяет легко изготавливать сетчатые формы для реального применения».

Спасибо за ваш отзыв!

EUROPEAN UNION

EUROPEAN UNION